切削加工は、旋盤やフライス加工をはじめ、多様な工作機械と工具を駆使して精密部品を生み出す基盤技術です。本記事では、切削加工の基本から特徴、種類や注意点、さらには実際の事例までを体系的に解説し、製造現場で役立つ知識を提供します。

切削加工は、金属や樹脂をはじめとする多様な材料から精密部品を生み出す、ものづくりの基本となる加工技術です。旋盤やフライスなどの代表的な手法に加え、NC旋盤やマシニングセンタ、5軸加工機の進化によって、高精度かつ複雑な形状加工も効率的に実現できるようになりました。

金型を必要としないため試作や少量生産にも適しており、幅広い産業で活用されています。本記事では、切削加工の基礎から特徴、代表的な種類や注意点、さらに実際の事例までを体系的に解説します。

切削加工とは

切削加工とは、ドリルやエンドミル、バイトといった切削工具を用いて、材料の塊から不要な部分を削り取り(除去し)、目的の形状や寸法に整えることです。

工作物を回転させる「旋削」や工具を回転させる「フライス削り」など多様な方式があり、工具や工作物を精密に動かす「送り」と組み合わせることで、高精度かつ複雑な形状の加工にも対応できます。

現代ではNC工作機械を用いることで品質の安定性が非常に高く、試作品から大量生産品まで、幅広いものづくりに欠かせない技術となっています。

切削加工の特徴

切削加工は、工作機械を用いて素材を削り、精密な形状や表面を作り出す代表的な加工技術です。高精度な寸法制御から幅広い素材への対応力まで、その特性は多岐にわたります。ここでは、切削加工の主な特徴について解説します。

・高精度の加工ができる

切削加工は、CNC(コンピュータ数値制御)を用いた制御技術によって、高い寸法精度と複雑な形状の再現を実現できる点が大きな特徴です。例えば、表面粗さをRa0.4μm以下に仕上げられるほど、精密さを追求した加工が可能です。

工程を粗取りから仕上げへと段階的に組み立てることで、寸法の安定性が増し、繊細な部品でも誤差を最小限に抑えられます。また、3次元的に複雑な形状を一度に加工できるため、設計意図を正確に反映した部品製造が可能となります。

さらに、CNCプログラムの最適化によって繰り返し精度も確保され、大量生産だけでなく試作品の段階でも安定した結果を得やすい点も利点です。

・多様な素材に対応できる

切削加工のもう一つの強みは、幅広い素材への対応力です。鉄やステンレス、アルミニウム、真鍮、銅といった金属はもちろん、加工が難しいとされるチタン合金も扱うことができます。

また、樹脂や木材、複合材料も加工対象となり、用途や設計に応じて最適な素材を選択できます。例えば、耐食性を重視する場合はステンレス、軽量性を求めるならアルミニウム、導電性が必要なら銅といったように、目的に応じた材質選定が可能です。

素材ごとに切削条件や工具選定を最適化する技術も発展しており、難削材でも安定した加工品質を得られるようになっています。

・短期間での試作や多品種少量生産に適している

切削加工は、金型を用意する必要がないため、試作品の製作や少量生産に適した方法です。設計データをCNCに取り込み、必要な工具をセットすればすぐに加工を開始できるため、初期段階での準備に時間をかけずに済みます。

セッティングと加工だけで形状変更に対応できるため、設計の改良や仕様の変更が頻繁に発生する場合にも対応できます。従来の金型を使った成形では、設計を変更するたびに新しい型を製作しなければならず、コストも時間もかかってしまいますが、切削加工であればその制約を回避できます。

さらに、同じ条件で繰り返し加工しても寸法精度や仕上がりが安定しているため、小ロットであっても量産品に近い品質を実現できます。

切削加工の種類

切削加工には、旋盤加工やフライス加工、穴あけ加工といった多様な方法が存在し、それぞれ異なる形状や用途に応じた特性を持っています。ここでは代表的な切削加工の種類と、その特徴について解説します。

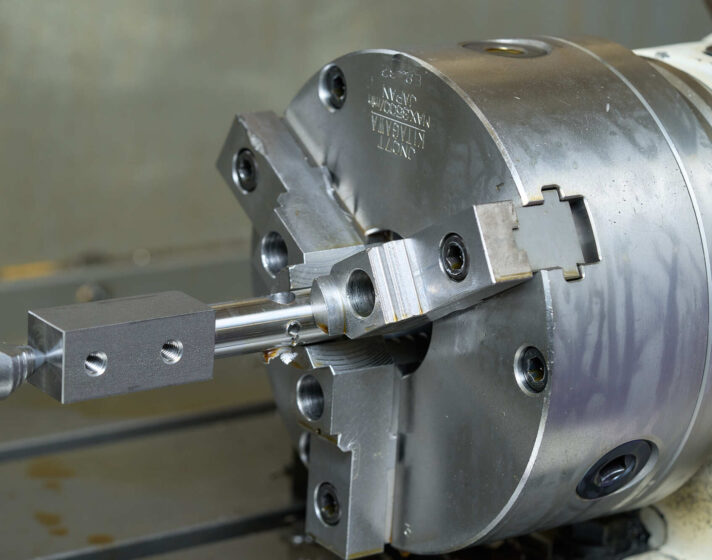

・旋盤加工

旋盤加工は、工作物(材料)を回転させ、そこに固定した切削工具(バイト)を当てることで削る、代表的な切削方法です。主に丸棒状の材料から、外径、内径、端面、溝、ねじといった形状を削り出します。手動で操作する汎用旋盤から、プログラムによって自動で高精度な加工を行うNC旋盤まであり、効率と精度を両立できる点が大きな特長です。

シャフトやねじ、ピンといった回転対称の形状を持つ部品の製作に適しており、多種多様なバイトを使い分けることで幅広い加工に対応します。

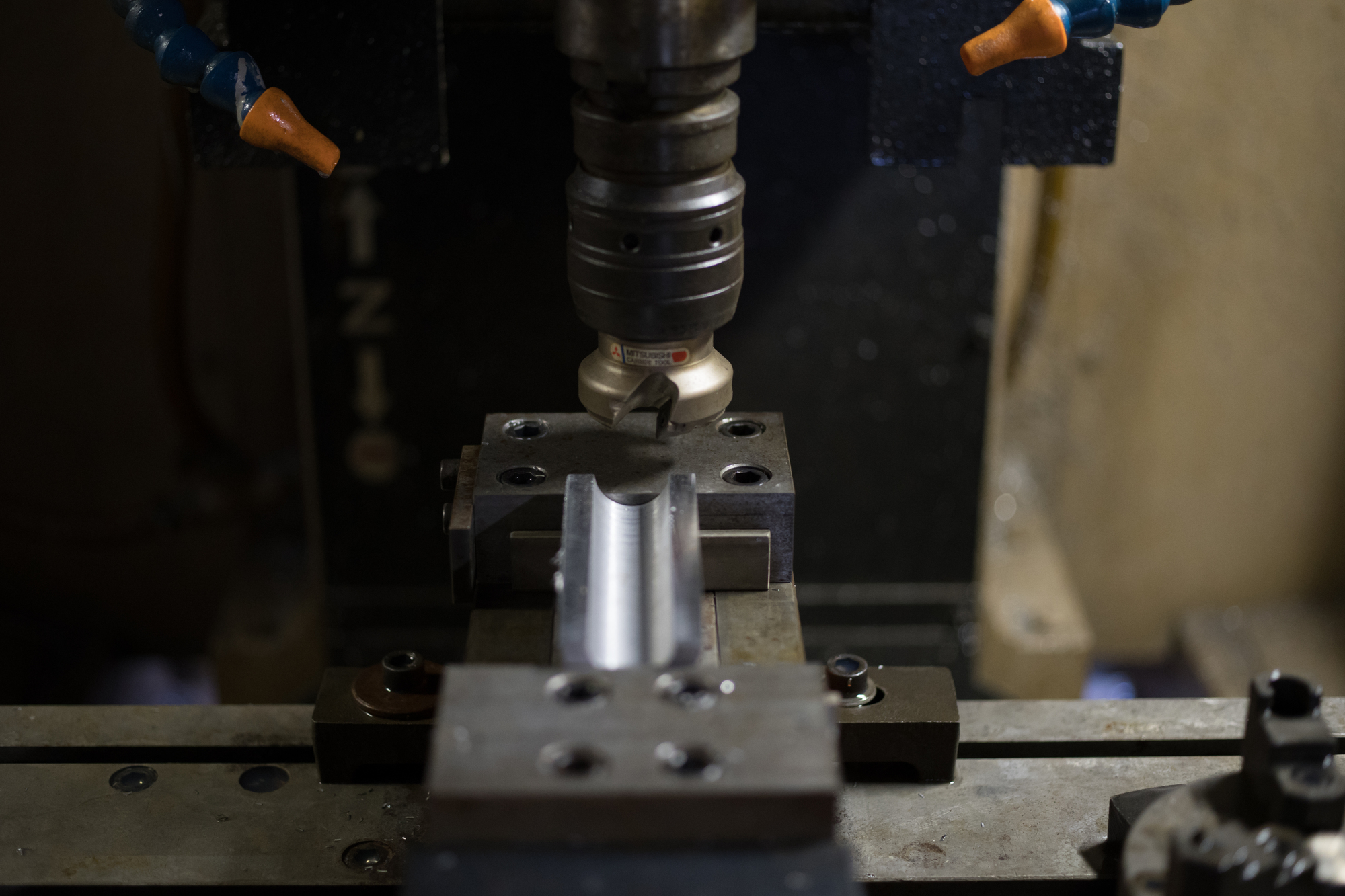

・フライス加工

フライス加工は、回転する多刃の工具(フライス)を、固定した工作物(材料)に当てることで、平面や溝、曲面、段差などを加工する切削技術です。主に四角い形状の材料(角物)の加工に適しており、精密な部品製造において主要なプロセスとして広く活用されています。

手動の汎用フライス盤から、NC制御によるNCフライス盤、そして後述するマシニングセンタへと発展し、複雑な形状の部品加工や自動化による高効率な生産を可能にしています。

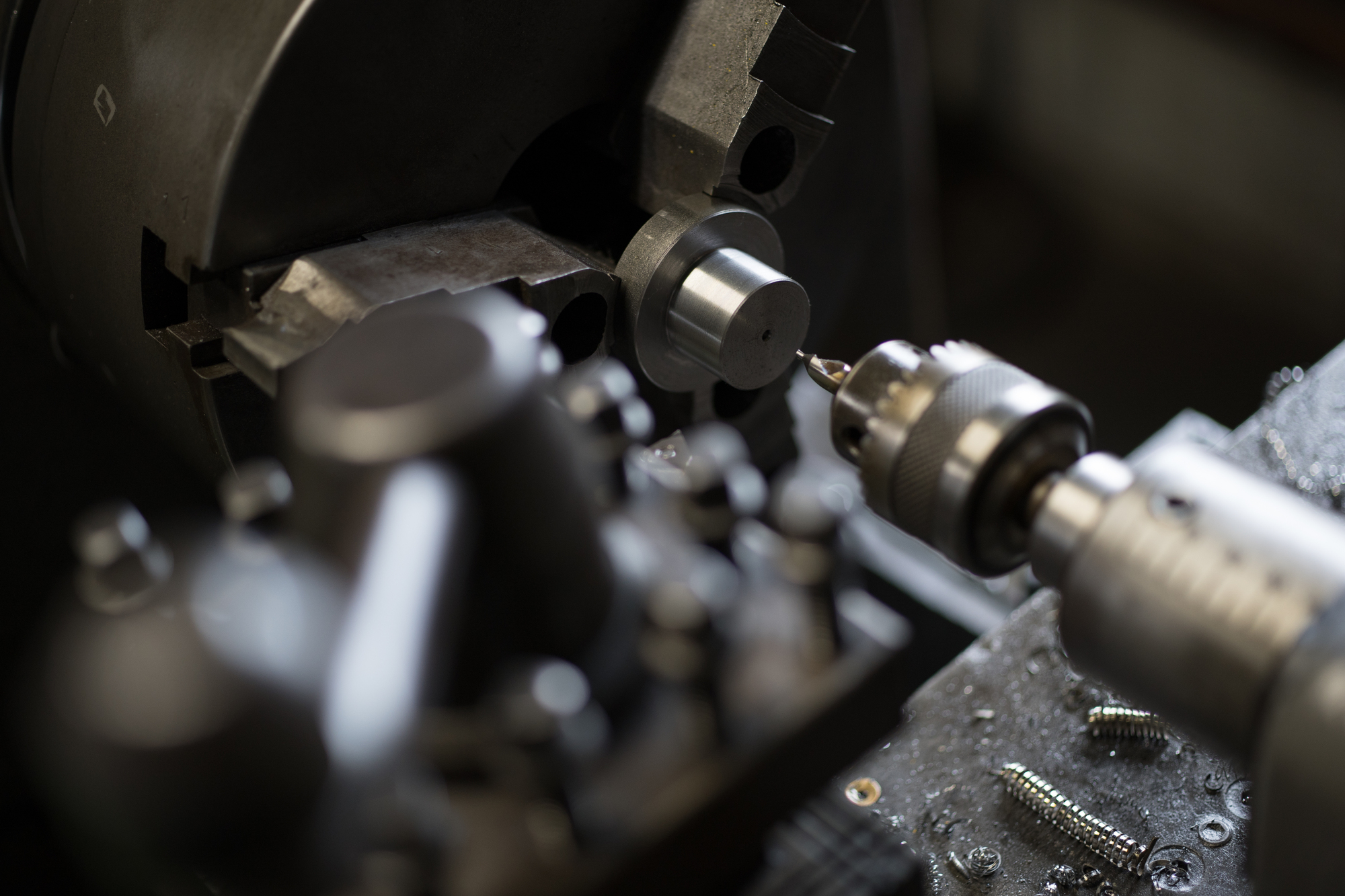

・穴あけ加工

穴あけ加工は、ドリルなどの回転工具を用いて材料に穴を開ける、最も基本的な切削工程です。部品を貫通する「通し穴」や、途中で止まる「止まり穴」など、多様な仕様に対応します。単純な工程に見えますが、部品の組み立てにおいて不可欠な要素です。穴あけ後、リーマ加工で穴の寸法精度や内面の粗さを向上させたり、中ぐり加工で穴をさらに大きく精密に仕上げたり、タップ加工で雌ねじを切ったりと、他の加工と組み合わせることで、より高機能な穴を実現することが可能です。

切削加工の加工機

切削加工に用いられる工作機械には、用途や性能に応じてさまざまな種類があります。旋盤やマシニングセンタ、5軸加工機など、それぞれ特徴と役割が異なります。ここでは代表的な加工機の種類について解説します。

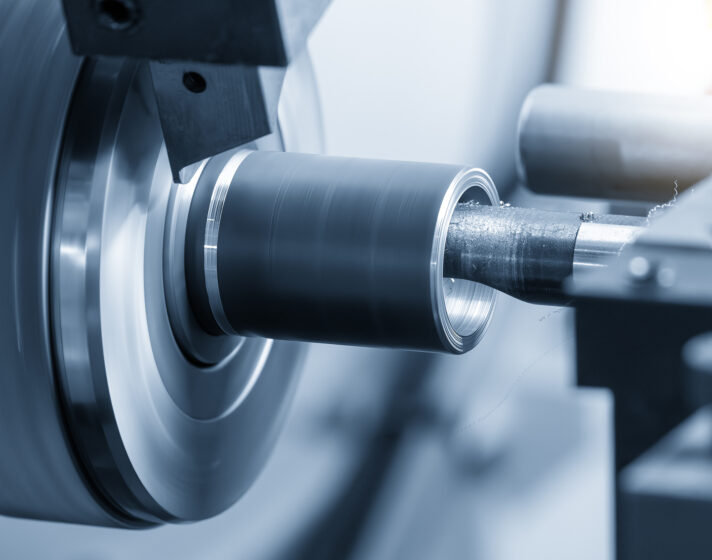

・NC旋盤

NC旋盤は、数値制御(Numerical Control)装置に基づき、プログラム通りに刃物や工作物を自動で動かして加工を行う旋盤です。基本構造は汎用旋盤と同様ですが、コンピュータによる精密な制御が可能で、外径・内径・端面・溝・ねじ・テーパーなど多様な加工を、人のスキルに依存することなく高精度かつ効率的に実現できます。

現在ではコンピュータを内蔵したCNC(Computerized NC)旋盤が主流であり、現代の機械加工において広く普及しています。

※NC旋盤とは?できることや主な種類、メリット・デメリットを解説

・マシニングセンタ

マシニングセンタは、フライス削りをはじめ、穴あけ、中ぐり、ねじ立てなど、複数の異なる切削加工を1台の機械で完結できる高機能なNC工作機械です。ATC(自動工具交換装置)を備えているのが最大の特徴で、プログラムに従って多種多様な工具を自動で交換することにより、段取り替えの手間を省き、作業効率を大幅に高めることができます。

主軸の向きによって立型・横型、機械全体の構造によって門形などの種類があり、現代の金属部品加工で最も普及している機械の一つとなっています。

・5軸加工機

5軸加工機は、直線的な動きを担うX・Y・Zの3軸に加えて、回転・傾斜の2軸を備えたマシニングセンタです。工具を様々な角度から工作物にアプローチさせることが可能となり、一度の段取りでアンダーカットや複雑な三次元曲面などを持つ部品の加工に対応できます。

5つの軸を同時に滑らかに制御する「同時5軸加工」では、航空機のインペラや人工関節といった極めて複雑な形状も高精度に削り出すことが可能です。段取り回数を削減できるため効率化に貢献しますが、導入コストやCAMデータ作成には高度な知識が求められます。

切削加工時の注意点

切削加工は高精度な部品を製造できる一方で、摩擦や熱による影響を受けやすく、条件管理を誤ると品質低下につながります。ここでは、切削加工を行う際に特に注意すべき点について解説します。

・工具と加工物の摩擦力により抵抗が生じる

切削加工では、工具が材料を削る際に必ず摩擦による抵抗が発生します。この管理が不十分だと、工具の寿命が短くなったり、仕上げ面の精度が低下したりする原因となります。特に、切削速度や送り速度が高すぎると摩擦熱が増加し、工具の摩耗が急速に進んだり、加工面に焼けや変形が生じたりといった不具合が起こりやすくなります。 対策として、材質や加工内容に応じた切削条件の最適化や、潤滑・冷却効果を持つ切削油を適切に使用することが有効です。

・熱変形が生じる可能性がある

切削加工では、摩擦や材料が変形する際の応力によって熱が発生します。この熱によって工具や工作物が膨張(熱変形)すると、寸法精度や面粗さに悪影響を与えることがあります。高精度な加工では、この熱変形が加工機の主軸やベッドといった構造部品にまで及び、座標系のずれを引き起こす場合もあり、致命的な誤差に繋がる可能性があります。

対策としては、クーラントによる適切な冷却、発熱を抑える加工順序の工夫、あるいは工場全体の温度を一定に保つ恒温環境での管理など、多角的なアプローチが有効です。

・加工精度への影響が出ることもある

切削加工の精度は、摩擦や発熱による工具摩耗や熱変形だけでなく、様々な要因から影響を受けます。例えば、加工によって材料内部の応力バランスが変化し、加工後に部品が反ったり歪んだりすることもあります。

また、機械構造が切削抵抗によって微小に変形することで、真円度や平面度といった幾何公差に誤差が生じ、製品の性能や組み立て精度を損なうリスクも考えられます。影響を最小限に抑えるためには、適切な加工条件の選定、切削油による潤滑・冷却管理、そして加工後の精密な測定と補正が欠かせません。

切削加工に関する当社の事例

当社では、お客様が抱える課題に対して切削加工の技術を活かし、具体的な解決策を提案・実行しています。設計変更や品質改善、難加工の対応など、多様な事例を積み重ねてきました。ここでは、その一部をご紹介します。

・事例1:アルマイト後の寸法変化を見越した高精度切削加工

ある精密部品メーカー様は、アルマイト処理後にも厳しい寸法公差を維持する必要がある製品でお困りでした。アルマイト処理では膜厚によって寸法変化が発生するため、図面上の公差を満たすことが難しく、他社では対応が困難な案件でした。

そこで社内製造課にて切削加工から一貫して試作対応を実施。アルマイト加工メーカーと綿密に打ち合わせを行い、表面処理による寸法変化を数値的に想定した上で、切削工程における加工寸法を5〜10μ単位で管理しました。さらに、加工後には各部の寸法を実測し、厳しい公差条件を満たしていることを確認。試作から量産まで一貫した品質保証体制を確立しました。

その結果、他社では難しかったアルマイト処理後の高精度部品の安定供給を実現。お客様からは「他社で断られた製品を問題なく製作してもらえた」と評価をいただき、精密加工関連の新規引き合い増加にもつながりました。

・事例2:高精度切削加工により、生産停止の危機を回避

ある精密機器メーカー様では、自社工場の切削加工機の故障により、特殊部品の生産が停止してしまうという問題が発生しました。復旧の目処が立たず、代替生産先を早急に確保する必要がありました。

当社では協力工場と連携し、図面データの共有と加工条件の検証を実施。試作および量産試作を通じて、他社では難しいとされていた面粗度の安定再現や、カム部R寸法の公差管理を数値で保証できる体制を構築しました。図面上の細部まで品質保証が可能となり、量産採用が決定しました。

最終製品は切削仕上げ精度と表面品質が高く、バリ取りなど細部処理も丁寧に行われました。

介護用設備の一部として人体に触れる製品であることから、安全性にも十分配慮したモノづくりを実現。お客様からは「加工精度だけでなく、仕上げの美しさや安全面への意識も高く、安心して使用できる」との評価をいただきました。

まとめ

切削加工は、試作から量産まで幅広い製造現場を支える基盤技術であり、その重要性は変わることがありません。旋盤加工やフライス加工といった代表的な手法は、NCやマシニングセンタの進化とともに高精度化・効率化が進み、難削材や複雑形状にも対応できるようになっています。

製品の品質向上や生産性の改善を目指す企業にとって、切削加工は単なる加工手段ではなく、競争力を支える戦略的な要素といえます。当社では、設計・開発・製造を一体で支援し、難加工から品質改善まで幅広く対応しております。切削加工に関するご相談や課題がございましたら、ぜひお気軽にお問い合わせください。