金属加工は幅広い産業を支える基盤技術です。本記事では、除去加工・塑性加工・鋳造をはじめとする代表的な手法や、熱処理・表面処理といった性質を変える加工までを体系的に整理。実際の事例も交え、品質やコストの観点から加工法を選ぶ際の判断基準を詳しく解説します。

しかし、「どの加工法が自社の製品に最適なのか」「品質とコストのバランスをどう取るべきか」といった課題をお持ちの方も少なくないでしょう。本記事では、金属加工の基礎から、主要な加工法の種類とそれぞれの特徴、そして加工法を選定する上で考慮すべき重要なポイントまでを解説します。

金属加工とは?

金属加工とは、工具や機械、熱、化学反応などを用いて、金属材料を目的に合った形状や性質へと変化させる技術の総称です。自動車や精密機器、建設機械など幅広い分野で用いられ、製品の性能や耐久性、さらに製造コストに直結する重要な工程といえるでしょう。

金属加工は、目的によって大きく2つのカテゴリーに分類することが可能です。

●形状を創出・変更する加工:材料を除去したり、変形させたりすることで、目的の形を作り出す加工法

●性質を変化させる加工::材料の内部組織や表面の状態を変化させることで、硬度や耐食性といった特性を向上させる加工法

それぞれにさらに多様な手法が存在し、製品の用途や求められる機能に応じて、単独で活用したり組み合わせたりする必要があります。

金属加工の種類【形を作る方法】

金属加工にはさまざまな方法があります。「形を作る方法」という側面から見ると、主に3つに分類されます。

●除去加工

●塑性加工

●鋳造

ここではそれぞれの加工方法について詳しく解説します。 さらに、近年注目されている新しい金属加工方法についても紹介します。

除去加工

除去加工は、ドリルやエンドミル、バイトといった切削工具を用いて、金属材料の塊から不要な部分を物理的に削り取ることで目的の形状を得る加工法の総称です。材料を除去していくことから、この名前で呼ばれています。1つずつ詳しくみていきましょう。

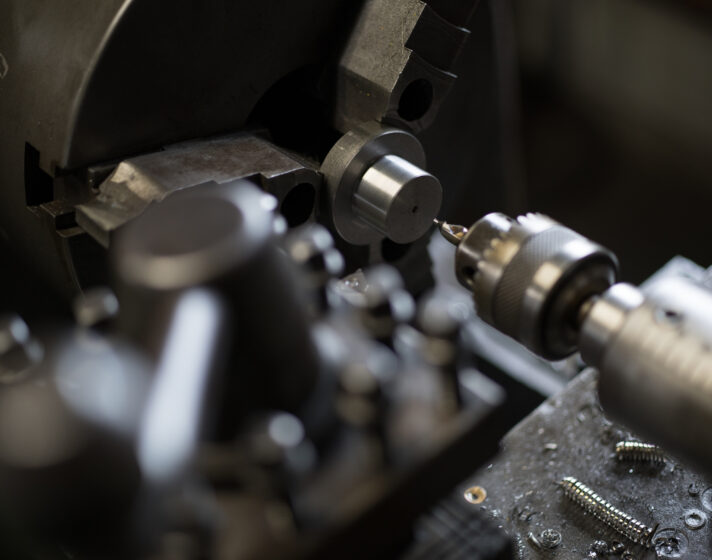

・切削加工(旋盤・フライス盤など)

切削加工は、刃物(工具)を使って材料から不要な部分を切り屑として除去する、最も基本的な除去加工の手法です。代表的な例として、材料を回転させて円筒形状に加工する「旋盤加工」や、工具を回転させて平面や溝などを加工する「フライス加工」が挙げられます。

比較的大きく材料を削り取ることができるため、大まかな形状を作り出す荒加工から、一定の精度が求められる仕上げ加工まで、幅広く行われています。

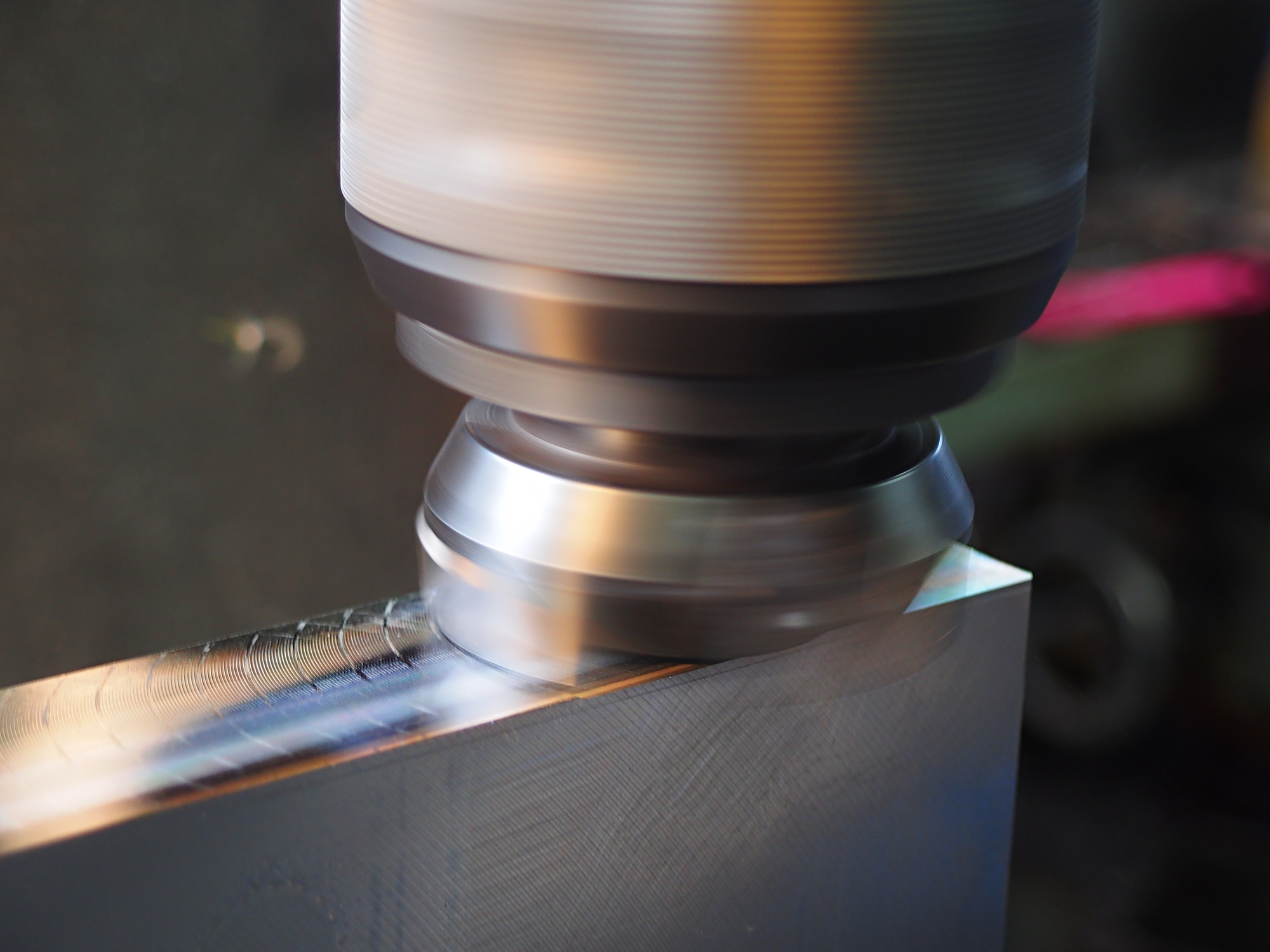

・研削加工

研削加工は、砥石を高速回転させて金属を少しずつ削り取る方法で、仕上げ工程として用いられることが多い技術です。切削加工では難しいミクロン単位の寸法精度を実現でき、表面を滑らかに整えることが可能です。そのため、軸受や精密金型といった部品に欠かせない工程となっています。

研削の特長は、硬い材料や熱処理を施した鋼材にも対応できる点です。また、加工熱や変形を抑えながら仕上げられるため、寸法安定性にも優れています。

・研磨加工

研磨加工は、表面をさらに滑らかに整え、光沢を与える工程です。砥粒や研磨材を使って微細な凹凸を取り除き、鏡面仕上げを実現できます。たとえば、金型の表面を研磨すれば製品の仕上がりが美しくなり、摩擦や摩耗を減らす効果も得られます。 装飾品や医療機器など、見た目や衛生性が重視される分野でも活用されています。研削が寸法精度を担うなら、研磨は美観や機能性を高める仕上げの段階といえるでしょう。

・特殊加工(放電加工・レーザー加工など)

特殊加工は、従来の刃物を使わず、電気や光などのエネルギーを利用して材料を除去する方法です。

代表的な放電加工は、電極と材料の間で発生する火花放電の熱を利用して金属を溶かします。非接触で加工できるため、硬度の高い材質や工具が届かない複雑形状にも対応可能です。レーザー加工では、高出力レーザーを照射して瞬時に金属を溶融・蒸発させ、精密な切断や彫刻を行います。

塑性加工

塑性加工は、金属が持つ「一度大きな力を加えられて変形すると、元の形状には戻らない」という性質(塑性)を利用する加工法です。材料を削り取るのではなく、プレス機や金型を用いて強い力で押し潰したり、曲げたり、伸ばしたりすることで目的の形状に成形します。

材料のロスが少ないことや、加工によって材料の内部組織が緻密になり強度が向上するといったメリットが考えられます。

・圧造加工(冷間・熱間)

圧造加工は金属材料に強い圧力を加えて所定の形状に成形する塑性加工の一種で、主に棒材や線材を対象に行われます。加工方法には、常温で行う冷間圧造と、金属を加熱して行う熱間圧造があり、それぞれに特徴があります。

冷間圧造は寸法精度が高く、表面が滑らかに仕上がるため、小型部品の大量生産に適しています。一方、熱間圧造は金属を柔らかくして大きな変形を可能にするため、複雑な形状や高強度が求められる部品に向いています。どちらの場合も加工の過程で材料内部が鍛えられ、結晶組織が緻密化することで強度や耐久性が向上する点が大きなメリットです。

・転造

転造は、円筒状の材料に、ネジ山や溝の形状が彫られた回転ダイス(工具)を強く押し当てて回転させることで、材料表面を塑性変形させ、目的の形状を形成する加工法です。切削加工でネジ山を作る場合と異なり、切り屑が一切発生しないため、材料の歩留まりが非常に高いというメリットがあります。

また、加工時に材料組織が圧縮されて緻密になるため、繊維状の組織が切れず、強度、特に疲労強度が増加する効果も期待できます。主にネジやボルトの量産に広く用いられています。

・プレス加工(板金加工)

プレス加工は、板状の金属材料(板金)を、目的の形状をした金型の間で挟み、巨大な圧力をかけることで、せん断(打ち抜き)、曲げ、絞りといった変形を与え、立体的な形状を成形する方法です。

専用の金型が必要となるため、自動車のボディパネルや家電製品の筐体など、同一形状の製品を大量生産する場合に適していると言えるでしょう。

・鍛造

鍛造は、金属材料をハンマーやプレス機で叩いたり、圧力をかけたりすることで形状を整える塑性加工です。この加工の大きな特徴は、形状を変えると同時に、金属内部の結晶組織を微細化し、鍛え上げることで強度や靭性(粘り強さ)を大幅に向上させられる点にあります。日本刀の製造工程をイメージすると分かりやすいかもしれません。

金型を用いる「型鍛造」は高精度な部品の大量生産に、金型を用いない「自由鍛造」は一点ものや大型品の製造に向いています。

鋳造

鋳造は金属材料を融点よりも高い温度で加熱して完全に液体状にし、それを製品の形状に合わせた空洞を持つ型(鋳型)に流し込み、冷やして固めることで製品を作る加工法です。

鋳造のメリットは、切削加工などでは製造が困難な、一体となった複雑な三次元形状の製品を効率的に作れる点にあるでしょう。自動車のエンジンブロックやマンホールの蓋など、大型で複雑な形状の製品の大量生産に適しています。

ただし、冷却・凝固する過程で内部に空洞(鋳巣)が発生する可能性があり、精度や強度の面では他の加工法に劣る場合も考えられます。

その他

近年では、従来の加工法では実現できなかった新たな価値を創出する、先進的な製造技術も登場しています。

・粉末冶金

粉末冶金(ふんまつやきん)は、金属の微細な粉末を金型に充填し、プレス機で高圧をかけて押し固めた後、融点以下の高温で加熱して焼き固める(焼結)ことで製品を製造する技術です。融点が高く溶解が困難な金属や、複数の異なる金属粉末を混ぜ合わせた合金の製造が可能となります。

金型によって最終製品に近い形状(ニアネットシェイプ)を作れるため、後加工が少なく、材料のロスを抑えられる省資源な加工法としても注目されています。

・金属3Dプリンター(金属積層造形)

金属3Dプリンターは、3次元のCADデータを基に、金属粉末やワイヤーといった材料をレーザービームや電子ビームで一層ずつ溶かし固めながら積み重ねていくことで、立体的な形状を造形する先進的な製造法です。金型を必要としないため、一体となった複雑形状や、内部に空洞を持つ軽量化構造など、設計の自由度が飛躍的に向上するというメリットがあります。

一方で、現状では加工速度やコスト、表面の粗さなどに課題もあり 、航空宇宙分野の試作品や医療分野のカスタムメイド部品など、高付加価値な製品への適用から活用が進んでいます。

金属加工の種類【性質を変える加工】

金属加工の種類を「性質を変える加工」という側面で見ると、主に2つに分類されます。

●熱処理

●表面処理

ここではそれぞれ詳しく解説します。

熱処理

熱処理は金属材料を一定の温度に加熱し、その後に適切な冷却方法を施すことで、内部組織を変化させる加工技術です。硬さや耐摩耗性、粘り強さなど、目的に応じた特性を引き出すことができます。

たとえば、鋼を急冷すれば非常に硬くなりますが、同時に脆さも増してしまうため、後工程で調整が必要となります。逆に、ゆっくりと冷却する処理では、内部応力が解放され、柔らかさが回復します。このように「性質のチューニング」を行う工程であり、金属を使用する現場の要求に応じた性能を付与するための重要な役割を担っています。

・焼入れ・焼戻し

焼入れは、鋼を高温に加熱した後、水や油に急冷して内部組織をマルテンサイトに変化させる処理です。硬度や耐摩耗性が飛躍的に向上し、切削工具や耐久部品に必要な性能を与えられます。

しかし、急冷したままでは靭性が著しく低下し、衝撃に弱くなるという課題があります。そのため、多くの場合は続けて焼戻しを行います。焼戻しでは、再加熱してから適切な温度で保持し、再び冷却します。この工程で内部応力が和らぎ、硬さを調整しながら粘り強さを取り戻すことが可能です。

・焼きなまし・焼きならし

「焼きなまし」は、材料を適切な温度に加熱した後、炉の中でゆっくりと冷却する熱処理です。加工によって硬くなった金属組織を軟らかくし、内部の歪みを取り除くことで、後工程の切削加工や塑性加工を容易にするのが主な目的です。

一方、「焼きならし」は、加熱後に空気中で放冷する処理で、鋳造や鍛造によって不均一になった金属組織を、微細で均一な状態に整えることを目的とします。

・浸炭処理

浸炭処理は、炭素含有量の少ない低炭素鋼の表面に、炭素を浸透・拡散させた後、焼入れ・焼戻しを行うことで、表面層のみを硬化させる熱処理技術です。表面は耐摩耗性に優れた硬い層となり、一方で部材の内部は元の低炭素鋼が持つ靭性を維持することができます。

歯車やシャフトなど、表面は硬く、中心部は衝撃に耐える強さが求められる部品に広く適用されています。

表面処理

表面処理は、製品の母材となる金属の表面に、新たな機能性を付与したり、性質を向上させたりすることを目的として行われる加工の総称です。

目的は、錆を防ぐ「耐食性」、摩耗から守る「耐摩耗性」、外観を美しく見せる「装飾性」など、非常に多岐にわたります。

・めっき処理

めっきは、製品の表面にニッケルやクロム、亜鉛といった、母材とは異なる金属の薄い膜を形成させる表面処理技術です。電気の力を利用する「電気めっき」が一般的で、主な目的は防錆性の向上、耐摩耗性の付与、そして光沢などによる外観の改善が挙げられます。 比較的低コストでさまざまな機能を付与できるため、自動車部品から電子機器、日用品まで、幅広い工業製品に利用されています。

・化成処理

化成処理はリン酸塩やクロム酸塩などを含む薬品溶液に金属製品を浸し、化学反応によって表面に安定した化合物の皮膜を生成させる表面処理です。めっきが外部から別の金属を付着させるのに対し、化成処理は母材金属自身が反応して皮膜の一部となる点が特徴です。

皮膜は防錆性があるほか、塗装の密着性を格段に向上させる効果があるため、主に塗装の下地処理として広く利用されています。

金属加工法を選定するうえで考慮すべきポイント

多種多様な金属加工法の中から、自社の製品にとって最適なものを選定するためには、いくつかの重要な判断基準があります。ここでは、特に考慮すべき3つのポイントについて解説します。

品質の安定性と仕上げ精度

まず最も優先すべきは、その加工法で要求される品質レベルを一貫して満たせるかどうか、という点です。製品の機能や寿命に直結する寸法公差や幾何公差、表面粗さといった仕上げ精度を、安定的に実現できる加工法を選択する必要があります。

例えば、加工条件(切削速度、送り速度など)の適切な管理や、使用する工具・設備の精度維持は、最終的な製品品質のばらつきを抑える上で不可欠な要素と言えるでしょう。品質が安定すると不良率の低減や再加工コストの削減に繋がり、結果として製品の信頼性が高まります。

設備力と対応スピード

加工を依頼する企業の設備力も、品質と効率を左右する重要な要素です。特に、複雑な形状や高い精度が求められる加工においては、CNC旋盤や5軸加工機、複合加工機といった高性能な工作機械の有無が重要です。

工作機械の詳細については、次の記事も参考にしてください。

特殊仕様や強度要件への対応力

製品によっては、標準的な加工法だけでは満たせない特殊な仕様や、極めて高い強度が要求される場合があります。例えば、自動車のエンジン部品や航空機の構造部材など、高い信頼性が求められる部品では、鍛造やプレス加工によって内部組織を整え、強度を高める手法が好まれます。

また、特定の環境下で使用される際の耐食性や、繰り返し荷重に対する疲労強度など、材料特性そのものへの深い知見が求められるケースも少なくありません。このような高度な要求に応えるためには、引張試験や耐食試験といった検証を通じて、材料と加工法の最適な組み合わせを提案できる技術力が大切です。

金属加工の事例紹介

金属加工は、単なる製造技術にとどまらず、顧客が抱える課題の解決や新しい価値の創出に直結する重要な役割を果たしています。ここでは、品質改善や生産対応、特殊要求に応えた具体的な事例を紹介します。

事例1:生産ライン停止時の代替加工

機械部品メーカー様では、押込み腕軸受けのスナップリングが組み付け時に脱落・回転してしまうという品質上の課題がありました。図面上では正しい仕様で製作されているにもかかわらず、ロットによっては使用できない製品が発生していました。

そこで協力工場と連携し、スナップリング溝の加工寸法および公差域を徹底的に見直しました。実測データをもとに保持力の最適値を再定義し、製品側の溝径を最適な公差に改定するよう提案。製造工程における加工精度管理も強化しました。 結果として、スナップリングの脱落・回転が完全に防止され、製品機能の安定化と組立性の向上を実現。また、最適な公差値を図面に明記することで、設計段階からの管理精度が高まりました。お客様からは「ロットごとの不安がなくなり、安心して量産できるようになった」と高い評価をいただいています。

事例2:複雑形状ピストンロッドを精密加工と鍍金技術で実現

ある産業機械メーカー様では、図面どおりの製作が自社および他社工場では困難なピストンロッドの加工案件があり、対応可能な加工先の選定にお悩みでした。

当社では製造課および協力先と連携しながら加工プロセスを再設計しました。段付き部分や指定箇所以外にも硬質クロム鍍金を施し、膜厚40ミクロンを想定した寸法管理を実施。さらにメッキ工程では、最適なマスキングテープの品種を鍍金工場と共同選定。細部まで正確にマスキングを行うことで、図面どおりの仕上がりを実現しました。 他社で製作が難しかった製品を無事に製品化でき、組立工程にも遅延なく納品を完了。お客様からは「難しい加工にも前向きに取り組んでくれる」「納期に間に合って助かった」と高い評価をいただきました。

まとめ

金属加工は、単に金属を削ったり曲げたりするだけの技術ではありません。材料の特性を深く理解し、熱処理や表面処理といった技術を組み合わせることで、製品に求められる性能や耐久性を最大限に引き出す、総合的なエンジニアリングと言えるでしょう。

NC旋盤による切削加工から、鍛造、熱処理、表面処理に至るまで、金属加工の現場では専門的な知識と確かな技術が欠かせません。製品の要求仕様に最適な加工方法の選定や、品質とコストの両立でお困りの際には、ぜひ一度ご相談ください。