機械加工とは?主な工作機械や基本原理、種類を徹底解説!

機械加工とは、金属や樹脂などを工作機械で目的の形状に仕上げる製造技術の総称です。本記事では、旋盤やフライス盤、マシニングセンタといった主要な機械の特徴から、切削・研削などの除去加工、鍛造や鋳造などの成形加工、さらには接合・付加加工の種類までを体系的に解説します。

切削や研削のように材料を削る方法から、成形や接合による加工まで、幅広い技術が組み合わされることで、高精度で信頼性の高い部品が生み出されています。

ただ、「機械加工」という言葉はよく耳にしても、具体的にどのような種類があり、どんな原理で成り立っているのかまでは詳しく知らない方も多いのではないでしょうか。本記事では、代表的な工作機械の種類や加工原理、さらに現場で活用される具体的な方法を整理し、機械加工の全体像をわかりやすく解説します。

機械加工とは

製造現場では、金属や樹脂といった素材を目的の形に加工することで、多様な製品や部品が生み出されています。その中核を担うのが「機械加工」です。ここでは、代表的な工作機械の種類とその役割について解説します。

・主な工作機械と役割

機械加工を支えているのは、それぞれに特化した機能を持つ工作機械です。代表的なものを挙げると、次のとおりです。

- 旋盤:材料を回転させながら刃物を当て、円筒や円盤状の部品を削り出す。精度が求められるシャフトやベアリングの製造に広く利用される。

- フライス盤:回転する工具を使い、平面や溝、段差を自在に削ることができる。用途が幅広く、試作から量産まで柔軟に対応可能。

- ボール盤:穴あけ加工に特化したシンプルな機械。正確で強度の高い穴を開けられるのが特徴。

- マシニングセンタ:フライス盤を発展させた装置で、工具を自動交換できる。平面加工から穴あけ、複雑な曲面加工まで多様な加工を一度のセットアップで完結。

- NC旋盤:従来の旋盤を数値制御化した機械。プログラム制御により自動運転を行い、均一な品質での大量生産を実現。

これらの工作機械は、それぞれの役割を分担しながら互いを補い合っています。結果として効率的で高品質なものづくりが可能となり、現代の製造現場における基盤を形作っています。

機械加工の基本原理

機械加工は、その原理によって大きく3つのカテゴリーに分類されます。それぞれ詳しく解説します。

・材料を取り除く「除去加工」

除去加工は、材料の塊から不要な部分を削ったり、溶かしたり、飛ばしたりして目的の形状を得る方法の総称です。加工の過程で「切りくず」や加工屑が発生するのが大きな特徴です。本記事で中心的に解説する「切削加工」や「研削加工」がこの代表格と言えます。

その他、電気の力で金属を溶かす「放電加工」や、「レーザー加工」、「ウォータージェット加工」なども除去加工の一種です。

・材料を変形させる「成形加工」

成形加工は、材料に大きな力を加えたり、熱で溶かしたりして、型(かた)などを用いて目的の形状を作り出す方法です。材料を削らないため、切りくずが出ないのが特徴です。

金型で押し潰す「塑性加工(プレス、鍛造など)」や、溶かした金属を型に流し込む「鋳造」、プラスチック製品で一般的な「射出成形」などが成形加工です。主に同じ形状の部品を大量生産する際に用いられる傾向があります。

・材料を繋ぎ合わせる「結合加工」

結合加工は、複数の部品を接合して、一つの、より複雑な構造を持つ製品を作り上げる方法です。熱を利用して部材を溶かし一体化させる「溶接」や、部材より融点の低い合金(ろう材)を溶かして接着する「ろう付け」、あるいは接着剤を用いる方法などが含まれます。

また、ボルトやナット、リベットなどで物理的に繋ぎ合わせる「締結」も、広義には結合加工の一種と分類されます。

除去加工の種類

製造業で用いられる加工方法の中でも、材料を削り取って形を整える「除去加工」は最も広く活用されています。ここでは、除去加工の代表的な種類とそれぞれの特徴について解説します。

・切削加工

切削加工は、バイトやドリル、エンドミルといった切削工具を用いて、材料を削り取って目的の形状や寸法に仕上げる、除去加工の最も代表的な方法です。旋盤による丸い部品の加工や、フライス盤による四角い部品の加工など、あらゆる機械加工の基本となります。

穴の精度をさらに高めるためのリーマ加工やボーリングなども切削加工に含まれます。

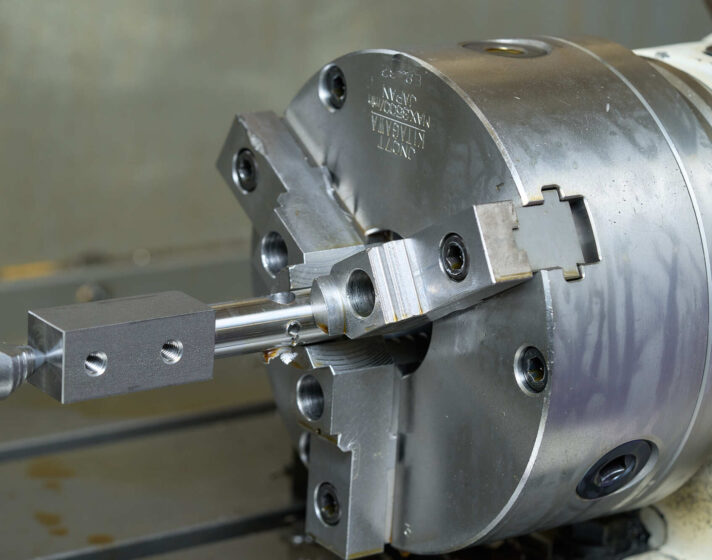

・旋盤加工

旋盤加工は、回転させた素材に「バイト」と呼ばれる刃物を押し当てて削る切削方法です。主にシャフトやボルト、フランジといった円筒形・円盤状の部品製作に用いられます。

材料そのものが回転するため、高い真円性(きれいな円であること)や同芯性(中心が揃っていること)が求められる部品の製作に最適です。近年ではNC旋盤やCNC旋盤の活用が主流で、高精度な加工を効率的に行えます。

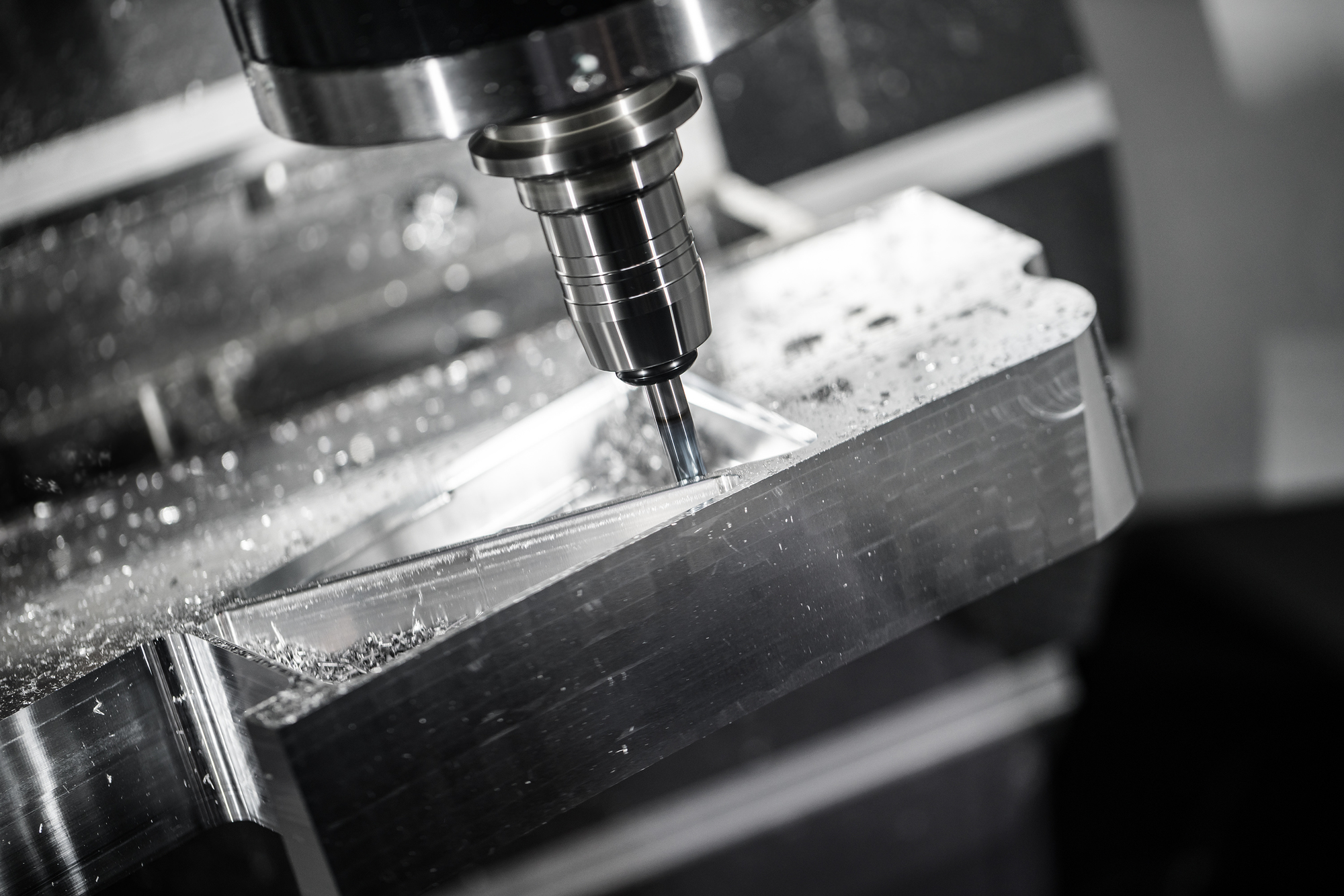

・フライス加工

フライス加工は、回転する「フライス」という工具を、固定した素材に当てて削る切削加工です。平面削り、段差加工、溝加工など、多彩な形状を作り出すことができます。正面フライスやエンドミルといった種類の工具を使い分けることで、平板やブロック形状の部品(角物)の加工を効率的に行えます。

NCフライス盤やマシニングセンタの登場により、非常に自由度の高い加工が可能となっています。

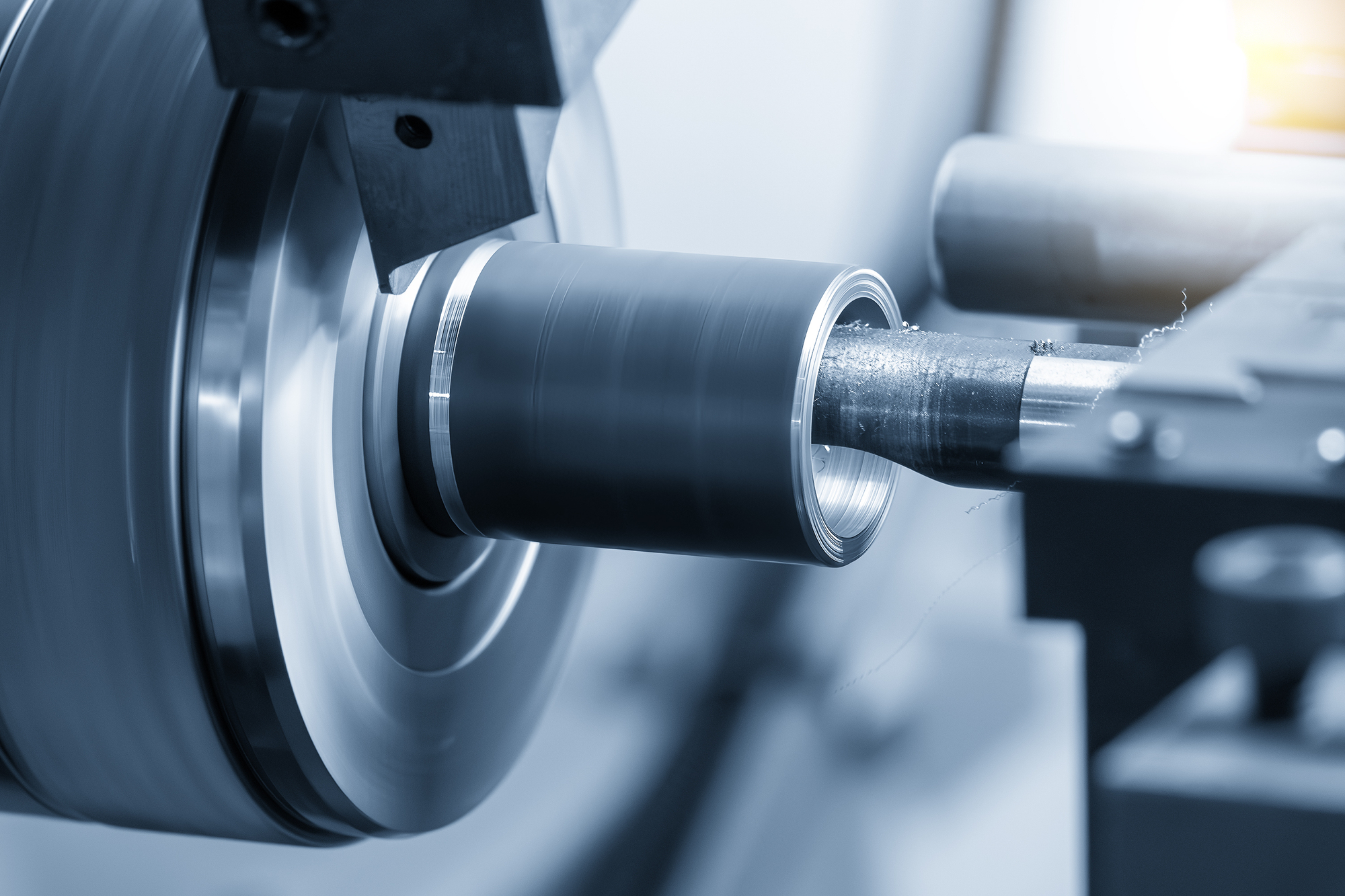

・研削加工

研削加工は、高速回転する「砥石(といし)」を使って、素材の表面をごくわずかずつ削り取っていく加工方法です。主に、切削加工後の部品を、さらに高い寸法精度に仕上げたり、表面を滑らかにしたりする目的で行われます。

切削では難しいミクロン単位の微細な調整が可能で、厳しい公差が求められる精密部品の仕上げ工程として広く活用されています。

・研磨加工

研磨加工は、砥粒(とりゅう)と呼ばれる非常に硬い微細な粒子を用いて、材料の表面を磨き上げ、極めて滑らかな状態に仕上げる加工です。研削加工が寸法精度を主目的とするのに対し、研磨加工は光沢や表面品質の向上を主な目的とします。

金型やレンズ、半導体ウェハーなど、最終工程で鏡のような表面(鏡面仕上げ)が求められる製品に用いられます。

・放電加工

放電加工は、電気を通す液体(加工液)の中で、電極と加工物の間にアーク放電(雷のようなもの)を断続的に発生させ、その熱で金属を局所的に溶かして除去する非接触の加工法です。

電極の形状をそのまま材料に転写できるため、非常に硬い金属に複雑な形状の彫り込み(型彫り)を行ったり、ワイヤー状の電極で精密な切り抜きを行ったりするのに適しています。ただし、電気を通さない材料には使えず、加工速度が遅いという側面もあります。

成形加工の種類

金属や樹脂を目的の形に整える「成形加工」は、製造業のあらゆる現場で用いられる基本技術です。ここでは、代表的な成形加工の種類とその特徴について解説します。

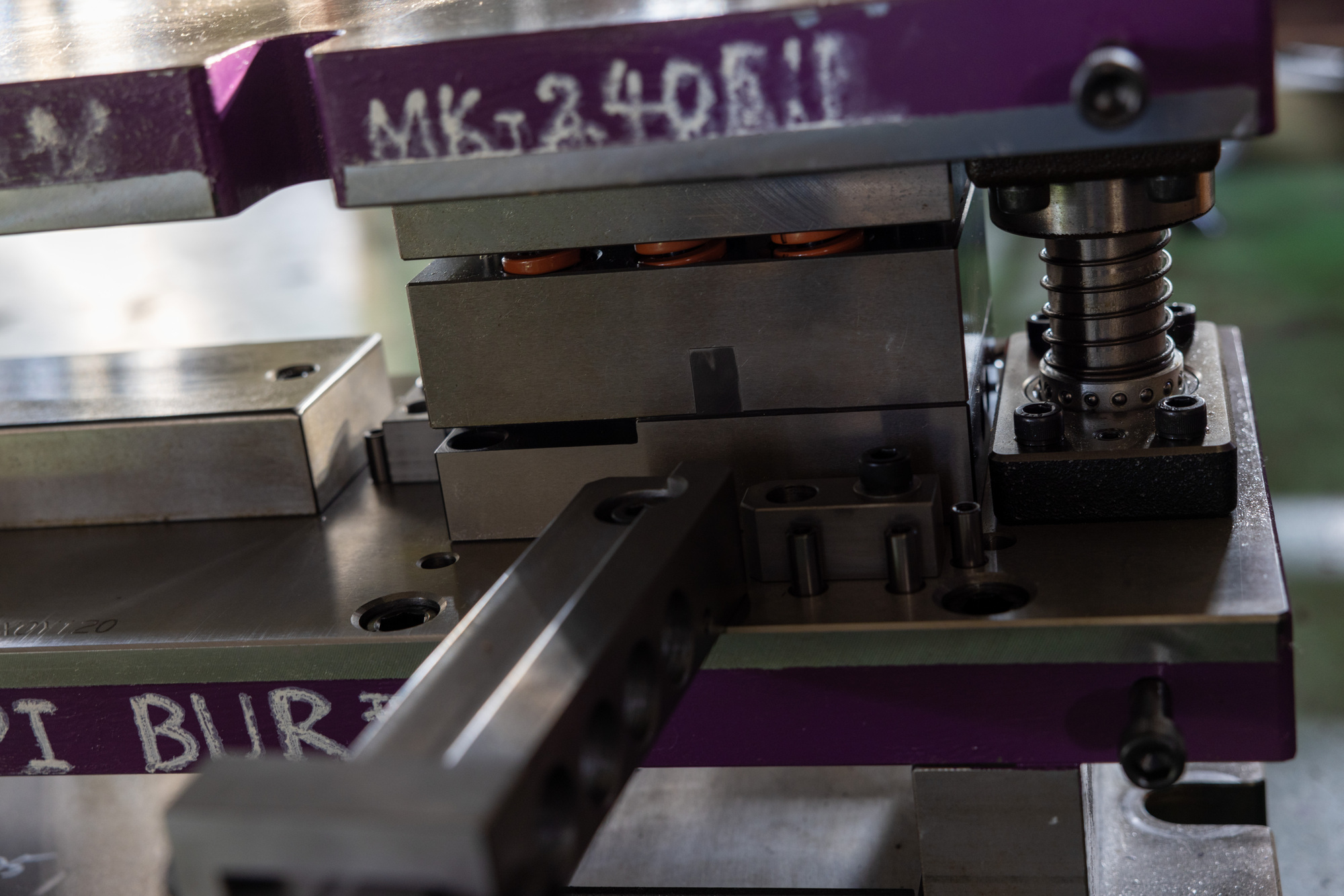

・塑性加工(圧造)

塑性加工は、金型などを使って材料に強い力を加え、材料が元に戻らない性質(塑性)を利用して永久変形させる技術です。加工時の温度によって、常温で行う「冷間加工」、材料を再結晶温度以上に加熱して行う「熱間加工」、その中間で行う「温間加工」に分類されます。

材料の歩留まりが高く(無駄が少なく)、加工時間も短いため、大量生産に向いています。

・プレス加工

プレス加工は、金型を取り付けたプレス機械を使い、主に板状の材料(板金)を「曲げ」「絞り」「切断」する方法です。自動車のボディや家電製品の筐体など、私たちの身の回りの多くの製品がこの技術で作られています。

1工程が数秒で完了することもあり、小型部品であれば1分間に数百個という高速加工も可能です。

・鍛造

鍛造は、金属の塊をハンマーやプレスで叩いたり、圧力をかけたりして成形する塑性加工です。このプロセスにより、金属内部の結晶が整い、組織が緻密になるため、強度や耐久性が大幅に向上するのが最大の特徴です。

包丁や工具、自動車のエンジン部品(クランクシャフト)など、高い荷重がかかる重要な部品の製造に広く用いられています。

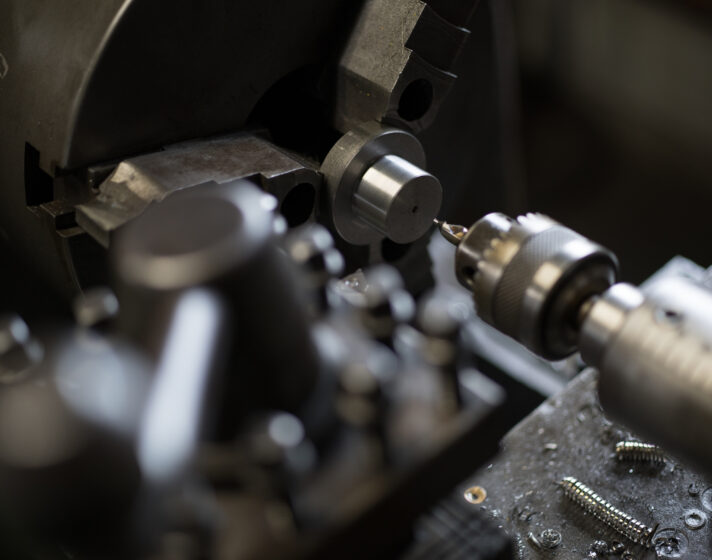

・転造

転造は、回転する2つのダイス(金型)で素材を挟み込み、強い圧力を加えながら転がすことで、ダイスの形状を素材に転写する塑性加工法です。材料を削らずに成形するため、加工時間が非常に短く、効率的です。

また、金属組織が圧縮されて強度が増すという利点もあります。ネジのねじ山や、滑り止めのローレット模様などの加工に広く活用されています。

・鋳造

鋳造は、鉄やアルミなどの金属を高温で溶かし、その液体を砂や金型で作った型に流し込み、冷やし固めることで製品を作る方法です。他の加工法では難しい大型の製品(マンホールの蓋や仏像など)や、内部が空洞になった複雑な形状の部品を一体で製造できるのが大きな利点です。

特に、金型に高い圧力をかけて鋳造する「ダイカスト」は、高精度で表面が滑らかな製品を大量生産するのに適しています。

付加加工・接合加工の種類

製品を仕上げる方法には、材料を削るだけでなく、新たに付け加える「付加加工」や、複数の部材を組み合わせる「接合加工」があります。ここでは、それぞれの代表的な技術について解説します。

・積層造形(3Dプリンティング)

積層造形は、3Dのデジタルモデルを元に、樹脂や金属の粉末といった材料を一層ずつ積み重ねて立体物を作り上げていく、比較的新しい「付加加工」技術です。除去加工とは正反対に、必要な部分にだけ材料を足していくため、材料の無駄が少なく、中空構造や一体化した複雑な形状を効率的に製造できます。

試作品の製作や、一点もののカスタム部品の製造などに特に有効です。

・被覆加工

被覆加工は、製品の表面に、異なる材料の薄い膜や層を形成する表面処理技術です。錆を防ぐための「めっき」や「塗装」、装飾性や耐摩耗性を高める「アルマイト」、工具の寿命を延ばす「PVDコーティング」など、多種多様な方法があります。

製品に耐食性、耐摩耗性、絶縁性、美観といった付加価値を与える目的で行われます。

・接合加工(溶接・ろう付け・ねじ止め)

接合加工は、複数の部材を物理的・化学的に結合させて一体化する技術です。高熱で部材同士を溶かして強固に一体化させる「溶接」、部材より融点の低い金属(ろう材)を溶かして接着剤のように使う「ろう付け」、そしてボルトやナット、リベットで機械的に締め付ける「ねじ止め(締結)」などがあります。

それぞれ強度や精度、熱による影響、分解・再組立の可否などが異なり、用途に応じて最適な方法が選ばれます。

機械加工に関する当社の事例

当社では、多様な機械加工の課題に対し、設計検討から試作・量産化まで一貫した対応を行っています。ここでは、実際にご依頼を受けた案件を例に、どのように課題を解決したかをご紹介します。

事例1:図面改定と精密加工対応により、ボルトの品質と図面管理を改善 機械メーカー様では、「皿たてシーラ用ボルト」において、管理図面と現物形状の不一致が発生していました。図面上は半ネジ仕様となっていたものの、実際の製品は全ネジで製作されており、さらに頭部の面取り寸法が明記されていないため、組付け時にガタつきが発生するなど、ロットごとに使用可否が分かれる問題がありました。

当社では、協力工場と連携し、相手部品との適正な面取り寸法を実測ベースで協議。その結果を反映した新しい管理図面を作成し、全ネジ仕様として正式に図面改定を行いました。試作品を提示したうえで、実機組付け検証を経て採用が決定しました。

この取り組みにより、製品の加工精度・組付け精度が安定し、図面上の不整合も解消。お客様からは「製品品質の向上だけでなく、図面管理体制そのものの改善につながった」と高い評価をいただきました。

事例2:特殊ねじ山スクリューボルトの加工先確保と供給体制構築

ある産業機械メーカー様より、通常とは異なる特殊なねじ山を持つスクリューボルトについて、現行の加工メーカーが専用機の故障により生産できなくなり、供給が途絶えてしまったとのご相談がありました。

この課題に対し、お客様から製品サンプルをお預かりし、従来のメーカーに関する情報もヒアリング。その上で、同様の加工が可能な協力工場を選定し、金型設計の段階から綿密な打ち合わせを重ねてプロジェクトを進行しました。

お客様と共に協力工場への視察も行い、当社の管理ルートで正式に取引契約を締結しました。協力工場の実績や厳格な検査・品質管理体制をご評価いただき、今後も安心して取引できるとのお言葉をいただきました。

まとめ

機械加工は、切削・研削といった除去加工、塑性加工や鋳造などの成形加工、さらに接合や付加加工といった多様な技術から成り立っています。旋盤やフライス盤、マシニングセンタなどの工作機械は、それぞれ特化した役割を持ちながら互いを補完し合い、効率的かつ高品質なものづくりを支えています。

当社は、設計段階から試作・量産化、さらに表面処理や精度保証に至るまで、一貫したサポート体制を整えています。特殊な加工や緊急対応が必要な場面でも、協力工場とのネットワークを活かして最適な解決策を提案し、品質と納期を両立させてきました。機械加工に関するお困りごとがありましたら、ぜひ当社までご相談ください。