NC旋盤とは?できることや主な種類、メリット・デメリットを解説

NC旋盤とは何か、その基本から解説します。NC旋盤でできること、CNC旋盤や立旋盤といった主な種類、汎用旋盤やマシニングセンタとの違い、そして高精度な加工や安定した大量生産といったメリットまで、網羅的にまとめました。

製造業の現場では、複雑な形状を精密に、しかも安定して大量に生産することが求められています。その中で欠かせない存在となっているのが「NC旋盤」です。数値制御によって刃物の動きや素材の回転を自動で調整できるため、人の手作業では難しい高精度加工を繰り返し再現できます。

しかし、「名前は知っているが具体的な仕組みや種類、できることまではよくわからない」という方も多いのではないでしょうか。本記事では、NC旋盤の仕組みからできること、種類、そして導入メリットと課題までを整理し、ものづくりにおける役割をわかりやすく解説します。

NC旋盤とは

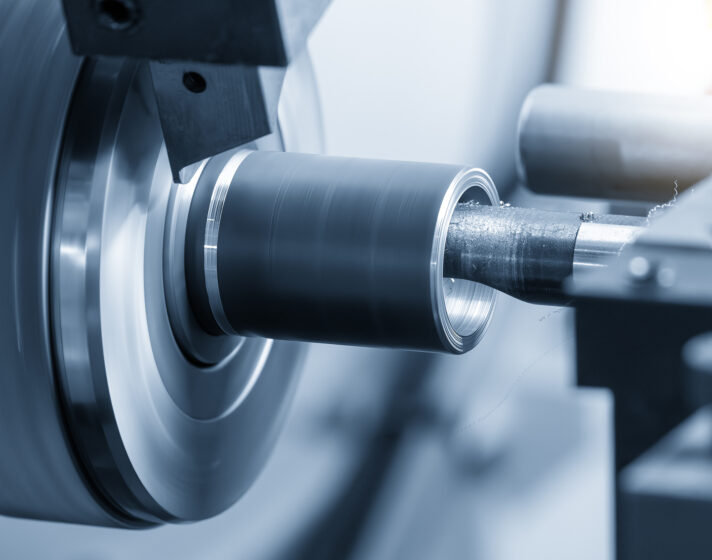

NC旋盤とは、数値制御(Numerical Control)装置が組み込まれた旋盤のことです。作業者が手動で操作する汎用旋盤とは異なり、あらかじめ作成されたプログラムに基づいて、刃物の動きや素材の回転速度などを自動で制御します。そのため、人の手では難しい複雑な形状の加工や、ミクロン単位の高精度な加工を、繰り返し安定して行うことが可能です。

外径・内径を削る基本的な加工はもちろん、曲面やテーパー(傾斜)、ネジ切りといった多様な加工に対応できます。高い生産性と品質の安定性から、自動車、航空機、医療機器、精密機械といった幅広い分野の部品製造に活用されており、現代のものづくりに欠かせない存在といえるでしょう。

NC旋盤でできること

NC旋盤は、プログラムによる自動制御を除けば、基本的な加工原理は手動の汎用旋盤と同じです。そのため、以下のような旋削加工を行うことができます。

- 外径加工:部品の外側を削る

- 内径加工(中ぐり):穴の内側を削って広げる

- 端面加工:部品の端を平らに削る

- ネジ加工:ネジ山を削り出す

- 溝加工:部品に溝を入れる

- 穴あけ加工:ドリルを使って穴を開ける

- テーパー加工:傾斜をつけた形状に削る

NC旋盤の最大の強みは、これらの加工を数値制御によって完全に自動化できる点です。素材や目的に応じて回転速度や送り速度を精密にコントロールし、安定した加工を連続して行えるため、高品質な製品の大量生産に非常に優れています。

また、複数の工具を装着できる機種では、一度の段取り(チャッキング)で多様な工程を自動で処理でき、生産効率を飛躍的に向上させます。

NC旋盤の主な種類

NC旋盤には、構造や得意な加工によっていくつかの種類が存在します。ここでは4つの種類を紹介します。

・CNC旋盤(NC旋盤)

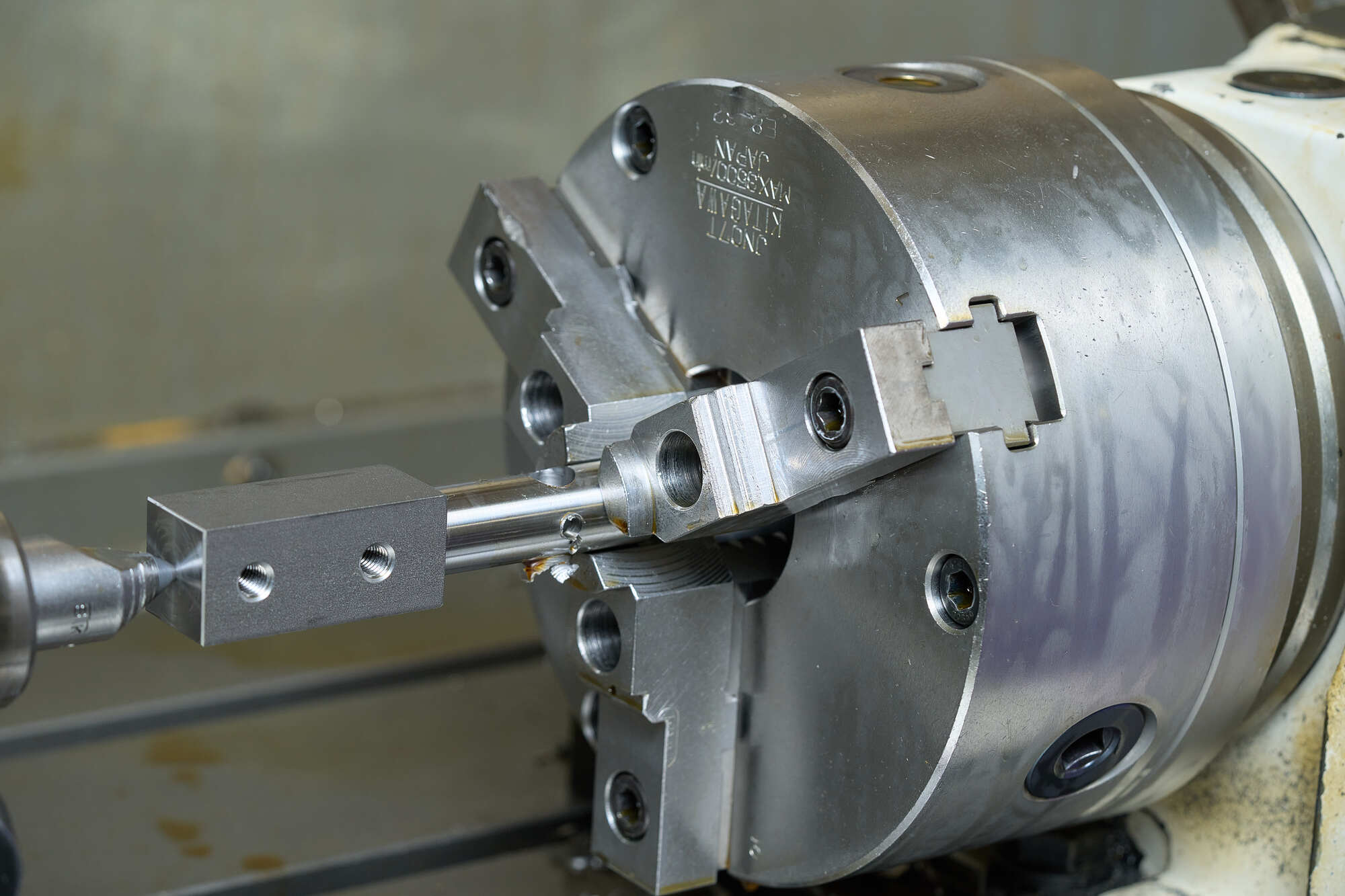

CNC旋盤は、数値制御によって素材を回転させ、タレットに装着した複数の工具を使い分けながら、外径削りや中ぐり、ねじ切りなどを自動で行う機械です。あらかじめプログラムを作成しておけば、同じ条件で繰り返し加工ができるため、量産において高い再現性と効率性を実現できます。

オペレーターは複数台の旋盤を同時に監視・操作できるため、生産性の向上や品質の安定にもつながります。また、複雑な形状の加工にも対応できる汎用性の高さも強みです。一方で、初期プログラムの作成や段取りには専門的な知識と時間が必要であり、導入コストやスキル習得に負担がかかる点は課題といえます。

現在「NC旋盤」と呼ばれる機械の多くは、実質的にコンピュータ制御が組み込まれたCNC旋盤であり、現場の標準設備として広く普及しています。

・NCタレット旋盤

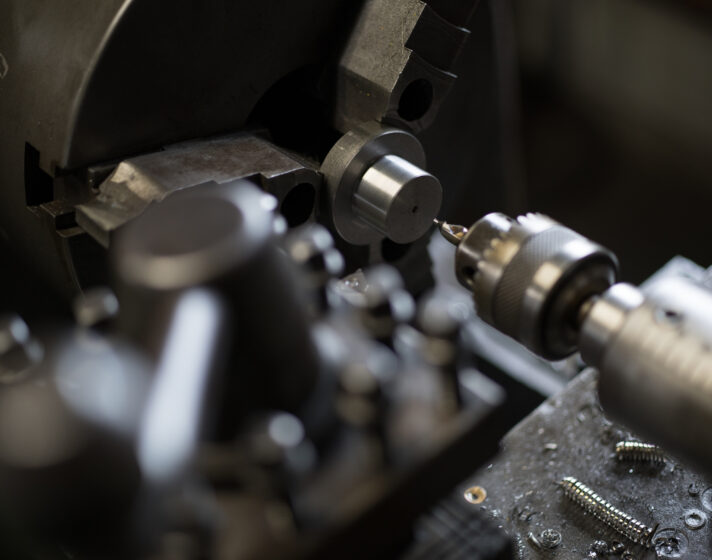

NCタレット旋盤は、刃物台にあたる「タレット」に複数の切削工具を装着し、回転させながら必要に応じて工具を切り替えられるのが特徴です。タレットには六角型や平型、ドラム型などの形式があり、例えば六角型では1回転で6種類の工具を順次使用することが可能です。

プログラムによる自動切り替えにより、チャッキングしたまま外径削りや中ぐりなど複数の工程を連続して行えるため、工具交換のために作業を中断する必要がありません。加工精度の低下を防ぎつつ時間を短縮でき、同じ形状を繰り返し製造する量産工程で大きな効果を発揮します。

・NC立旋盤

NC立旋盤は、工作物を取り付ける主軸が垂直方向に配置されている旋盤です。テーブルが水平に回転し、刃物が上から下へと移動して加工を行います。この構造によって、大型で重量のある材料でも、自重によるたわみや歪みを最小限に抑えながら、高精度な加工を実現できます。

そのため、発電所のタービン部品や建設機械のギアなど、横型旋盤では加工が難しい大径・重量部品の製造に強みを持ちます。一方で、小型部品の量産には後述のNC自動旋盤などが適しており、加工物のサイズや重量に応じた使い分けが一般的です。

・NC正面旋盤

NC正面旋盤は、ギアのブランク材やフランジなど、直径が大きく、長さが短い円盤状の加工物を専門に扱う旋盤です。一般的な旋盤のようにチャックで材料を掴むのではなく、「面板」と呼ばれる大きな円盤に加工物を取り付けて回転させ、正面を削る加工を得意とします。

往復台が水平方向に移動して切削する構造になっており、大型の円盤形状でも効率よく加工を進めることができます。また、モデルの形状をなぞって同じ形状を複製する「倣い(ならい)加工」も可能で、同形状部品の大量生産における精度と再現性の向上に貢献します。

・NCロール旋盤

「NCロール旋盤」という名称は、一般的な工作機械の分類としてはあまり使われず、その定義は明確ではありません。一般に「ロール旋盤」とは、製鉄所の圧延ロールや印刷機のローラーといった、大型のローラーや筒状部品(ロール材)を旋削加工するための特殊な大型旋盤を指すことが多いです。

そのため、「NCロール旋盤」という言葉は、特定のメーカーが製造する機種名や、特定の業界内での用途に由来している可能性が高いと考えられます。

NC旋盤と他の工作機械との違い

NC旋盤は自動制御によって高精度かつ安定した加工を実現しますが、特徴を理解するには、手動操作の汎用旋盤や多機能なマシニングセンタと比較することが大切です。ここでは、両者の特徴を整理し、NC旋盤との違いを解説します。

・汎用旋盤

汎用旋盤(普通旋盤)は、作業者がハンドルやレバーを手動で操作して加工を行う、昔ながらの旋盤です。プログラム作成などの準備が不要で、すぐに加工を始められるため、一点ものの試作品や、既存部品のちょっとした修正加工などに適しています。

しかし、加工精度や仕上がりは作業者の技術力や経験、その日のコンディションに大きく左右されます。そのため、品質の安定性が求められる量産や、複雑な形状の加工には向きません。NC旋盤が「自動制御による精度と再現性」を強みとするのに対し、汎用旋盤は「手動ならではの即応性や柔軟性」が強みと言えるでしょう。

・マシニングセンタ

マシニングセンタは、NC旋盤と同じくNCプログラムで動作しますが、加工の原理が異なります。NC旋盤が「工作物を回転させて、固定した工具で削る」のに対し、マシニングセンタは「工作物を固定して、回転する工具で削る」機械です。

フライス加工、穴あけ、タップ立てなど多彩な加工ができ、ATC(自動工具交換装置)によって連続的に工具を交換しながら加工を進められます。そのため、四角いブロック状の部品(角物)や、複雑な曲面を持つ金型などの加工が得意です。特に5軸制御機能を持つ機種では、一度の段取りで3D形状のほとんどを加工できます。

NC旋盤のメリット

NC旋盤のメリットを理解することで、現場での活用方法や設備投資の判断に役立ちます。ここでは、NC旋盤の主なメリットについて解説します。

・ミクロン単位の高精度な加工

NC旋盤最大のメリットは、コンピュータ制御による極めて高い加工精度です。近年では、レンズの金型や光学部品といった超精密分野向けに、サブミクロン(0.1ミクロン)単位の精度を実現できるCNC高精密旋盤も登場しています。

微細な送り制御や振動抑制、温度補正といった先進技術により、安定した超高精度加工を可能にし、製品の品質向上に大きく貢献します。

・同じ製品の安定した大量生産

一度作成したプログラムを呼び出すだけで、いつでも同じ工程を正確に再現できるため、製品のばらつきを抑えた大量生産に最適です。工具の動きや送り速度などを自動で精密に制御し、人為的なミスを排除することで、安定した品質を確保します。

バー材を自動で供給する装置などを組み合わせれば、夜間や休日の無人運転も可能となり、生産効率を飛躍的に高めることができます。

・複雑な形状の加工も可能

CAD/CAMシステムと連携することで、3Dモデルのデータから自動で加工プログラム(工具経路)を生成できます。作業では困難な段付き形状や、滑らかな曲面、精密なネジ切りといった複雑な加工も、高い精度で効率的に行うことが可能です。

特に、複数の軸を同時に制御する複合旋盤では、一度の段取りで様々な方向からの加工ができ、芯ズレなどの誤差を最小限に抑えられます。

・自動化による省人化と生産性向上

プログラムによる自動運転は、製造現場の省人化に大きく貢献します。一人の作業者が複数台の機械を同時に監視・操作することも可能になり、人件費を削減しつつ、工場の稼働率を高めることができます。

また、材料のロス削減や加工時間の短縮は、コスト効率の改善やリードタイムの短縮にも直結し、企業の競争力向上に貢献します。

・作業者の経験に左右されない品質の安定化

NC旋盤はプログラムに基づいて動作するため、作業者の技術レベルや経験年数に左右されず、誰が操作しても均一で高精度な加工を実現できます。

加工プログラムやノウハウをデータとして再利用・共有できるため、特定の熟練者にしかできないといった「技術の属人化」を防ぎ、組織全体の品質管理レベルを標準化することにも繋がります。

NC旋盤のデメリット

NC旋盤は精度や効率面で大きなメリットを持つ一方、導入や運用の場面ではいくつかの課題も存在します。ここでは、NC旋盤の主なデメリットについて解説します。

・導入コストが高い

NC旋盤は、高度なNC装置や制御ソフトウェア、周辺機器などを伴うため、初期導入コストが非常に高額になる傾向があります。機種にもよりますが、本体だけで数百万〜数千万円、関連ツールやソフトウェア、設置費用、オペレーターのトレーニング費用まで含めると、さらに大きな資金負担となります。

特に、小規模な事業者にとっては、投資対効果(ROI)の確保が難しく、導入の大きなハードルとなり得るでしょう。

・プログラム作成に専門知識が必要

NC旋盤を運用するには、Gコードと呼ばれるプログラミング言語や、制御システムに関する専門知識が不可欠です。また、実際に加工を始める前には、工具の選定や取り付け、座標設定、テスト運転といった「段取り」作業が多く発生し、手軽に始められる汎用旋盤に比べて準備に手間がかかります。

専門技術者を確保したり、既存の従業員を教育したりするための時間とコストも、導入時に考慮すべき重要な点です。

・多品種少量生産には不向きな場合がある

高精度な製品の大量生産を得意とする一方で、NC旋盤は多品種少量生産には不向きな場合があります。一点ものの製品を次々と作るようなケースでは、その都度プログラムを作成し、段取り替えを行う時間と労力が、実際の加工時間よりも長くなってしまい、かえって生産性が低下することがあります。

小ロットで多様な仕様を扱う場合には、汎用旋盤の方が効率的なケースも少なくありません。

NC旋盤の事例

当社ではNC旋盤を使い、さまざまなお客様の課題を解決してきました。ここでは実際の事例をいくつか紹介します。

事例1 :厳密な熱処理管理で「折れるボルト」の機能を実現

産業機器メーカー様では、特定の条件下で特殊 ボルトの製作を検討されていました。通常の強度確保とは異なり、一定の負荷が加わった際に確実に折れることが求められるため、極めて繊細な公差管理と熱処理精度が必要とされる製品でした。

まず協力工場と連携し、熱処理後のHRC硬度を±1以内で管理できる体制を構築。さらに、製品の全数検査を行い、各検査結果を個体ごとにマーキングして追跡できる仕組みを導入しました。試作と評価を重ねた結果、安定した破断特性と品質再現性を確立し、量産対応を実現しました。

品質の安定性が評価され、10年以上にわたり継続してご注文をいただいている長期取引へと発展。「難しい要求仕様にも応えてくれる信頼できるパートナー」として高く評価されています。

まとめ

NC旋盤は、複雑形状を高精度かつ安定して量産できる現代製造業の中核機械です。しかし、試作品を量産品と同じ精度で仕上げたい、複雑な形状を短納期で調達したいといった高度な要求に応えるには、設備だけでなく、深い知識と豊富な経験に裏打ちされた技術力が不可欠です。

当社は、サブミクロン精度の切削から多工程の一括加工まで対応可能な設備を整え、幅広い分野で実績を重ねてきました。工具選定や加工プログラムの最適化を含め、設計段階から現場での量産体制まで一貫したサポートを提供します。御社の課題やご要望に合わせて、最適な加工方法をご提案いたしますので、まずはお気軽にご相談ください。